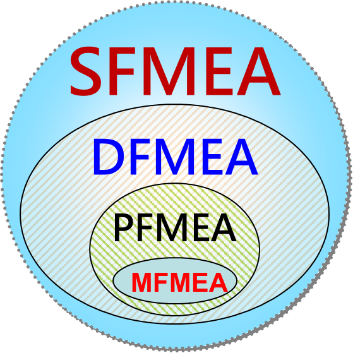

系統FMEA(SFMEA; System Failure Mode & Effects Analysis),全名【系統失效模式與效應分析】、主要在確保我們客戶系統的品質。企業做出來的產品要考慮到他的客戶在使用上的品質和可靠度問題。

如果公司做出來的是終端產品可以給消費者直接使用,例如汽車、手機、電腦等產品,我們要考慮到客戶在應用上有沒有什麼問題會發生。如果公司的產品是的是次系統或零元件,我們要考慮到他的客戶在裝配上和其他次系統搭匹配上,有沒有什麼問題。這就是系統FMEA所要考慮的範圍,降低客戶在製造上或應用上因為你們公司所提供的產品或零元件所產生的失效風險。

為何要使用SFMEA?

-進行設計FMEA時,只考慮各個構件的缺陷,而沒有系統地考慮所有構件之間的功能關係。

-進行過程FMEA時,只考慮單個過程潛在的缺陷,沒有系統地分析整個生產過程。必要時還需考慮工裝設備的設計製造。

-進行FMEA分析時只使用FMEA表格,沒有關於功能與失效功能之間關係的系統性描述。

課程目的:

-將研究的系統結構化,並分成系統單元,說明各單元間的功能關係。

-從已描述的功能中匯出每一系統單元的可想像的失效功能(潛在缺陷)。

-確定不同系統單元失效功能間的邏輯關係,以便能在系統FMEA中分析潛在的缺陷、缺陷後果和缺陷原因

課程收益:

-提高產品的功能保證和可靠性

-降低擔保費用與折扣費用

-縮短開發過程

-減少批量投產時的問題

-提高準時供貨信譽

-實現更經濟的生產

-改進服務

-改善內部資訊流

課程天數: 1天

參加人員:

研發、設計、技術、製造、品質等相關部門之經理、主管、工程師、技術員等相關人員(PE,ME,QA,SQE等)。以及從事品質體系管理及標準化等工作,以及企業的一方和或二方審核員等相關人員。 有舊版D/PFMEA相關的工作經驗,有IATF16949內審員資質的更佳。

培訓教材:

每人DFMEA講義一本,電子表單、範例、量表等檔案一套。

課程大綱 (SFME一天)

1.

系統FMEA概述

n 什麼是系統FMEA?

n 系統FMEA的介紹

n FMEA的發展過程

n 系統FMEA的目的

n FMEA方法的進一步發展

"

2.

系統FMEA基礎

n 系統FMEA定義

n 產品系統FMEA

n 有失效功能的整車系統結構

n 過程系統FMEA

n 有失效功能的整個過程的系統結構

3.

實施系統FMEA的五個步驟

n 準備-搜集

n 第一步 系統單元與系統結構

n 第二步 功能與功能結構

n 第三步 缺陷分析

n 第四步 風險評價

Ÿ 要素組成:嚴重度S、頻度P、不可探測度D

Ÿ 產品系統FMEA評分判據(量表)"

n 第五步 優化

Ÿ 注意事項

4.

系統FMEA的表格

n 缺陷可能性及影響分析

n 措施跟蹤

5.

實施系統FMEA的組織流程

n 在跨部門工作組中制定系統FMEA

n 系統FMEA工作組的組成

n 工作組的任務分配

- 專業部門(專案總負責

- 系統FMEA專案負責人

- 技術專家

- 方法專家

"

6.

SFMEA與其他方法之間的關係

n 品質機能展開(QFD)

n 故障樹分析(FTA)

n 事件流程分析(EA)

n 統計程序控制(SPC)

n 價值分析(WA)

n 實驗設計(DoE)"

7.

案例 — 產品系統FMEA

n 第一步 系統結構與系統單元

n 第二步 汽車系統結構及功能

- 傳動器系統結構及功能

- 傳動器功能結構"

n 第三步 缺陷分析-傳動器失效

- 功能結構

- 系統單元“滑動油封特性”

- FMEA表單"

n 第四步 風險評價

案例——過程系統FMEA

n 第一步 系統結構與系統單元

n 第二步 功能與功能結構

n 第三步 缺陷分析

- 產品系統FMEA/過程系統FMEA的交互"

n 第四步 風險評價