精益六西格瑪演進史

![]()

![]()

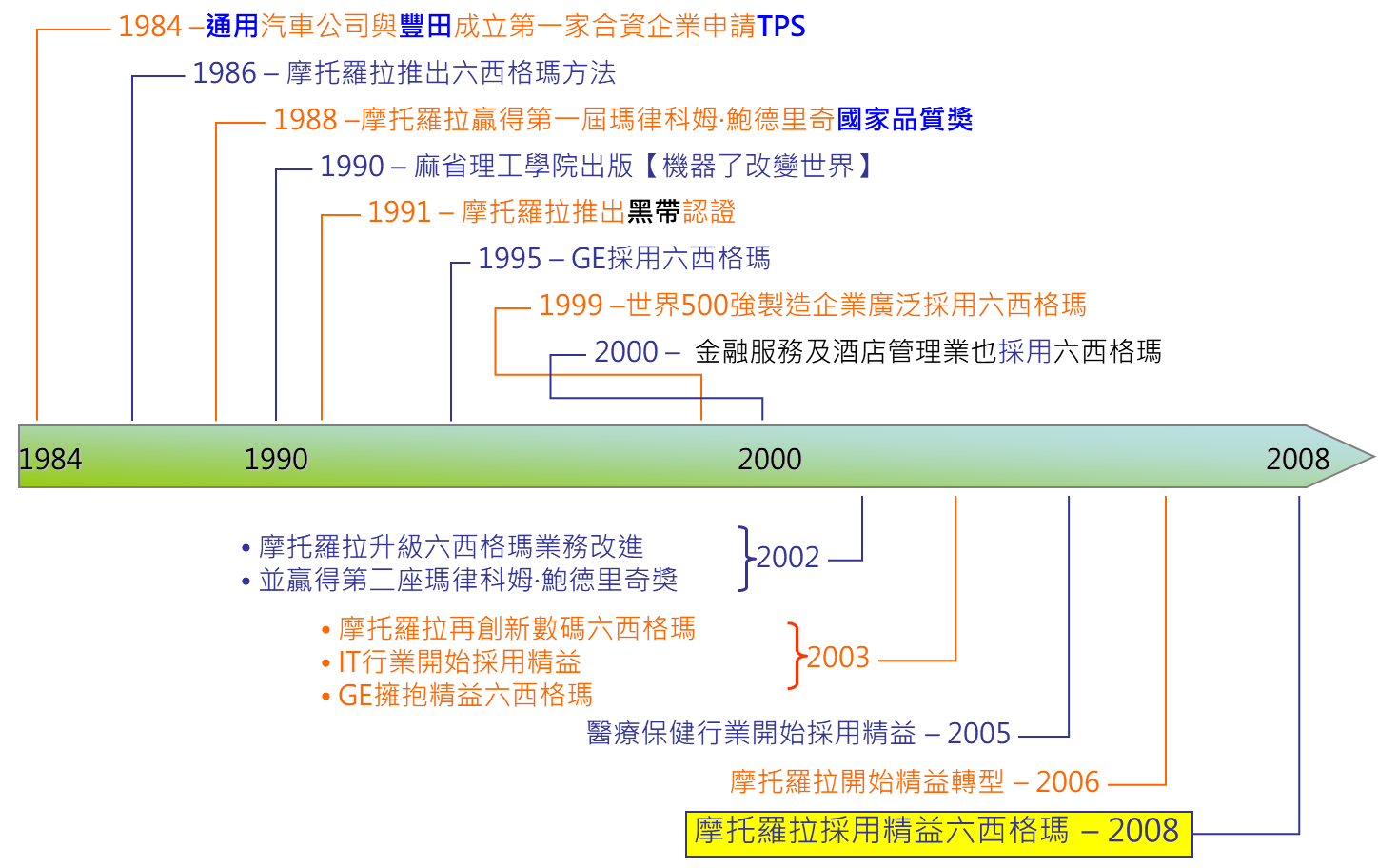

六西格瑪發展史

20世紀70年代,摩托羅拉突然發現它無法在消費產品市場跟日本企業競爭,Art Sundry就此提出了一句著名的批評「我們的品質發臭」。摩托羅拉的改革流程必須加速。

20世紀80年代,摩托羅拉推出4點計劃:全球競爭力;參與管理;質量改進;摩托羅拉培訓和教育中心。

通過推廣10倍品質改善和於1984年設立摩托羅拉生產學院(後來改名爲摩托羅拉管理學院),摩托羅拉發現還是缺乏一種共同的尺度來分享和比較改進運動,直至史密斯在1985年呈現六西格瑪概念給時任總裁高爾文(Bob.Galvin)。

說到六西格瑪,就不能忽略一個人物:Bill.Smith(比爾·史密斯)。比爾·史密斯是個關鍵而又被媒體忽略的六西格瑪創新者。具備接近35年工程和質量工作經驗的他在1980年代進入摩托羅拉服務,受僱爲一名高級品質工程師效力於地上流動產品部門,他在1990年代初病死於心臟病發作。史密斯被尊稱爲「六西格瑪之父」。

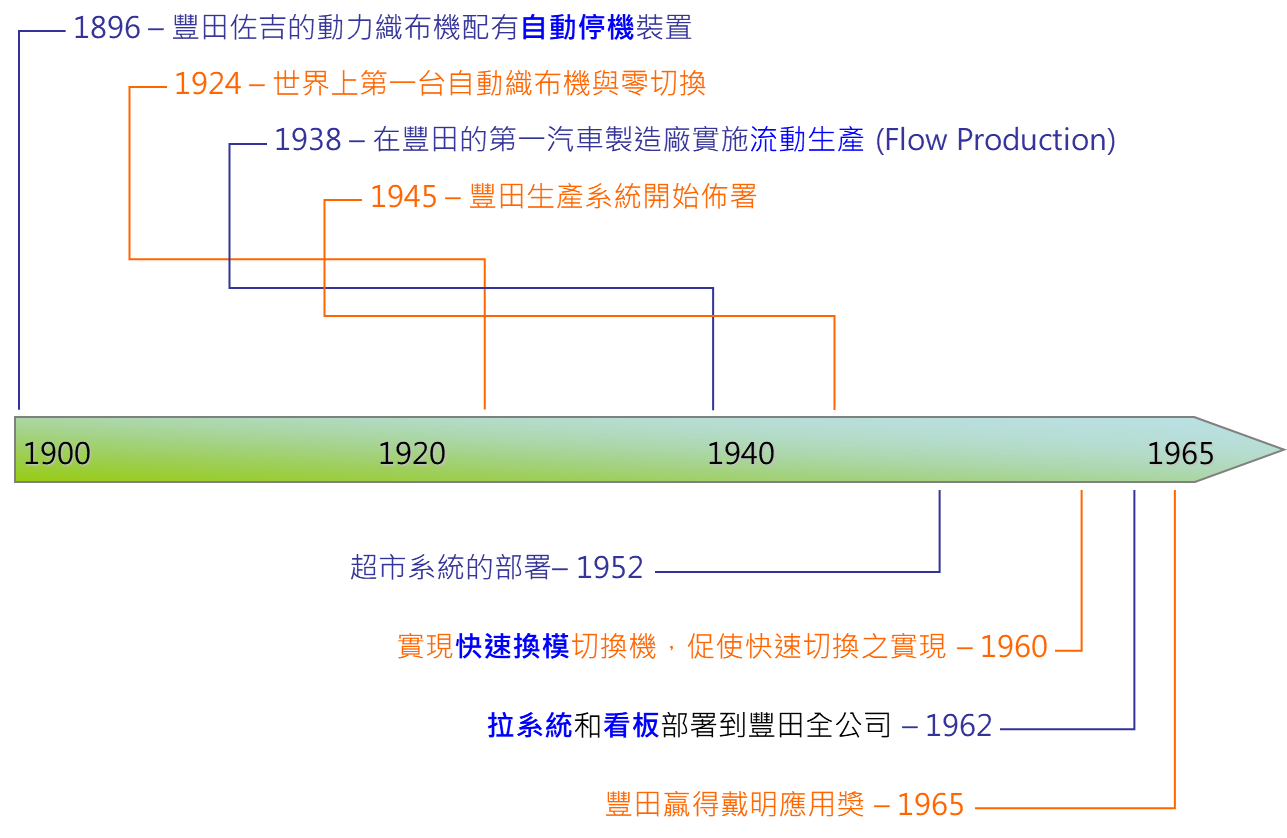

精益生產發展史

豐田思想的確立,讓豐田佐吉在20世紀之交創立了精益生產法。例如,在織布機的紡織工廠中,當線頭斷掉的時候,就產生了需要自動化的萌芽。豐田對於JIT系統的探索,起源於1934年,當時豐田從紡織企業轉型,生產了第一輛汽車。豐田喜一郎作為豐田汽車集團的創始人,領導了引擎鑄造工作,並發現了生產中的許多問題。他認為應該停止修復錯誤投入的大量時間,改善生產流程。1936年,豐田從日本政府贏得了第一個卡車訂單,生產流程又遇到了新的問題,他逐漸發展了"改善法",提高了產量。

二戰後,日本經濟的發展低迷,主要精力集中於大規模生產,在經濟發展初期,主要問題是如何通過經濟規模降低成本。當大野耐一參觀了美國的超市後,他意識到,工時制度不應該受到銷售額和生產目標的束縛。根據豐田當時的經濟狀況,應該避免生產過剩,因此出現了拉動生產的概念(有別於根據目標績效的「推動生產」),拉動生產的主要目的是重視生產時長。

豐田的大野耐一讓這些方法付諸生產,他根據當時現有的內部生產理論,傳播他自身的理論,從而產生了今天的豐田生產系統 (TPS)。主要就是TPS本身,而不包括很多企業方法,讓精益生產得以發展。 諾曼·波迪克在《福特的前世今生》中是這樣寫的:「1980年,我剛剛接觸到準時制生產(JIT)和豐田生產系統的概念,然後,我有機會目睹了豐田的現狀,參觀了四個最大的生產訂單之一,在那裡我認識了大野耐一先生,他是系統的創立者。當我們狂轟亂炸式地提問是什麼引發他創立了該系統時,他只是笑笑,說他都是從亨利·福特的書中學到的。" TPS系統的規模、嚴格和持續學習法,讓它成為了精益生產法的核心。